Proces tváření a výroby plastů:

Plastové předměty se samozřejmě vyskytují všude v našem každodenním životě, ale mnoho lidí neví, že existují různé způsoby jejich tvarování pro komerční nebo průmyslové použití. Zde je sedm nejběžnějších metod a to, co byste měli vědět, abyste se mohli rozhodnout, která z nich je pro váš příští projekt nejlepší.

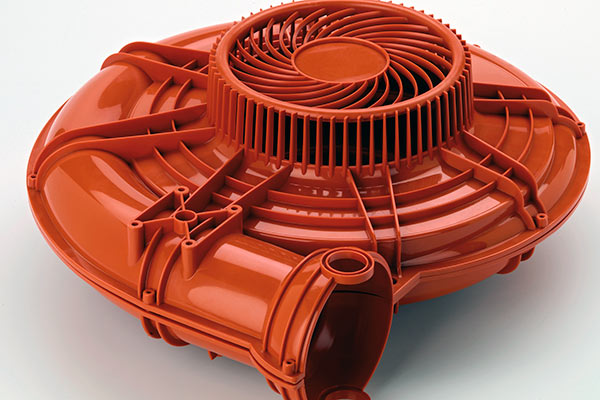

Vstřikování plastů

Vstřikování plastů představuje přibližně 80 % odolných plastových předmětů, které denně nacházíme. Při vstřikování se používá forma nebo matrice vyrobená z hliníku nebo oceli. Forma se skládá ze strany jádra a strany dutiny, která se vkládá do vstřikovacího stroje na plasty. Tento stroj zahřívá pelety surové plastové pryskyřice, dokud se neroztaví, pod velkým tlakem je vstřikuje do prázdné dutiny formy a poté se otevře, aby se hotový díl vyhodil.

Dmychadlo vyrobené velkokapacitním vstřikovacím strojem od společnosti Semco Plastic Co.

Výhodou PIM je, že lze rychle vyrobit miliony stejných dílů s vynikající povrchovou úpravou a s nízkými náklady. Formy však mohou být drahé a složité v závislosti na geometrii dílu. Je nutný pečlivý technický návrh formy, aby se předešlo vadám a optimalizovala se kvalita dílu a rychlost zpracování.

Rotační (rotační) tváření

Rotační tváření rovněž používá nástroj s jádrem a dutinou formy, ale výrobní proces je zcela odlišný.

Plastový prášek se nalije do dutiny formy a forma se umístí do pece. Při zahřívání se forma pomalu otáčí ve dvou osách. K přilnutí plastu ke stěnám nástroje a vytvoření správné tloušťky se využívá gravitace.

Rotační lisování je nejlepší pro velké nádoby se silnými stěnami.

Poté se forma vyndá z pece a pomalu se ochladí, aby se zabránilo deformaci. Úplné ochlazení může trvat několik minut, poté se nástroj otevře a díl se vyjme pro další cyklus.

Rotační tvarování je ideální pro výrobu velkých, dutých nebo konkávních tvarů, často pro venkovní použití, jako jsou kánoe a vany. Hotové díly jsou bez napětí a beze švů, takže jsou pevné, a nástroje jsou relativně jednoduché a levné na výrobu. nevýhodou je, že nástroje nevydrží déle než několik tisíc cyklů, než je třeba je vyměnit, a kvalita povrchové úpravy dílů je přinejlepším průměrná, takže se nehodí pro přesné tvarování.

Extruzní vyfukování

Jedná se o nejběžnější způsob výroby tenkostěnných, levných nádob, jako jsou jednorázové kelímky na pití nebo lahve. Je rychlý a nástroje se snadno vyrábějí, ale díly nemohou být příliš složité nebo vyrobené s vysokou přesností.

Vytlačování se používá pro plastové lahve.

Tavený plast ve formě velké kapky, nazývané parison, se umístí do dvoudílné škeblové formy. Po uzavření formy se parison nafoukne jako balónek, dokud nevyplní prázdnou dutinu. Protože jsou stěny formy chlazeny vodou, plast rychle tuhne a láhev lze vyklopit.

Vstřikování vyfukováním

Při vstřikování vyfukováním se k vtlačení roztavené pryskyřice do dutiny formy používá tlak plynu. Tento proces je snadno kontrolovatelný a opakovatelný a běžně se používá pro výrobu průhledných plastových lahví na pití. Umožňuje dosáhnout vynikající kvality povrchu, ale není ideální pro tenké stěny.

PET lahve na vodu

PET (polyethylentereftalát) nebo PEEK (polyether-ether-keton) jsou typickou volbou pryskyřice pro lahve na pití, a to díky jejich průhlednosti a trvanlivosti a protože jsou hodnoceny jako bezpečné pro spotřební materiál. Jsou také snadno recyklovatelné.

Reakční vstřikování (RIM)

RIM se nejčastěji používá v automobilovém průmyslu, protože vyrábí lehké díly, které mají tuhý plášť. Tento plášť se snadno lakuje a vyrábí se z něj panely karoserie, palubní desky a další díly automobilů. Tepelně tvarovatelné plasty však v tomto procesu nefungují. Místo toho tento proces vyžaduje termosetové plasty.

Pro výrobu těchto lehkých dveří letadla bylo použito rotační tvarování. Se svolením společnosti RIM Mfg. LLC.

Uvnitř formy dochází k nevratné chemické reakci u termosetových plastů. To obvykle způsobí, že se rozpínají jako pěna a vyplňují dutinu formy. Po ukončení chemické reakce se plast ustálí do své konečné podoby.

Náklady na nástroje pro prototypy jsou relativně nízké, zatímco výrobní nástroje jsou středně drahé. Hlavní náklady spočívají v materiálu, přičemž je třeba mít na paměti, že výsledný díl musí být vždy dokončen, obvykle gelovou vrstvou na bázi uretanu nebo lakováním, takže proces je náročnější na práci, což zvyšuje cenu kusu.

Vakuové lití

Vakuové lití je skvělou volbou pro výrobu malého počtu vysoce kvalitních rychlých prototypů bez velkých investic do nástrojů nebo materiálu.

Polyuretanové vakuové lití bylo použito k výrobě tohoto kufru ve společnosti Star Rapid.

Předloha jakéhokoli pevného tělesa (často se jedná o předlohu vytištěnou na 3D tiskárně) se umístí do utěsněného boxu, který se následně vyplní pružným uretanem nebo silikonem. Po vyjmutí předlohy se uvnitř formy vytvoří dutina, kterou lze nyní vyplnit plastovou pryskyřicí a vytvořit kopii originálu. Tlakem vakua se z formy vytáhne vzduch, takže se zcela zaplní bez vzduchových bublin.

Při tomto postupu je kvalita povrchu a detailů vynikající a zalévací pryskyřice mohou napodobovat mnoho technických druhů plastů. Formy však nejsou trvanlivé a zhruba po 20 kopiích se znehodnotí.

Thermoforming

Jedná se o typ vakuového tváření, kdy se tenká nebo silná plastová fólie umístí nad matrici, zahřeje se na teplotu, která umožní, aby se materiál stal poddajným, a poté se natáhne na povrch matrice, zatímco tlak vakua stahuje fólii dolů a do konečného tvaru.

Thermoforming je užitečný pro škeblové obaly

Tento proces lze provádět také pomocí jednoduchých raznic a velmi základního vybavení. Často se používá u vzorků a prototypů tenkostěnných dílů s dutým tělem. V průmyslu se používá pro plastové kelímky, víčka, krabice a plastové obaly ve tvaru škeblí a také pro díly automobilových karoserií ze silnějšího materiálu. Pro tento proces jsou vhodné pouze tepelně tvarované plasty.

Tlakové lisování

Surovina se předehřeje a umístí do otevřené dutiny matrice. K uzavření matrice se použije víčko nebo zátka, která působí teplem a tlakem, což způsobí vytvrzení plastu. Tento proces je skvělý pro pryžové spínače klávesnic, těsnění, O-kroužky a další měkké, poddajné tenkostěnné díly.

Silikonové pryžové O-kroužky vyrobené lisováním

Je relativně levný a plýtvá se při něm málo materiálu, i když kontrola konzistence hotového kusu může být obtížná a přípravě počátečního návrhu formy je třeba věnovat velkou pozornost.

Závěr

Star Rapid nabízí řadu řešení, která vám pomohou získat přesně takové plastové nebo pryžové díly, jaké potřebujete pro svůj projekt. Kontaktujte nás ještě dnes a získejte další informace a bezplatnou cenovou nabídku.