Procesul de formare și fabricare a materialelor plastice: Top 7 tehnici

Obiectele din plastic se găsesc, desigur, peste tot în viața noastră de zi cu zi, dar mulți oameni nu știu că există diferite moduri de a le forma pentru uz comercial sau industrial. Iată cele mai comune șapte metode și ceea ce trebuie să știți pentru a decide care dintre ele este cea mai bună pentru următorul dvs. proiect.

Modelarea prin injecție a plasticului

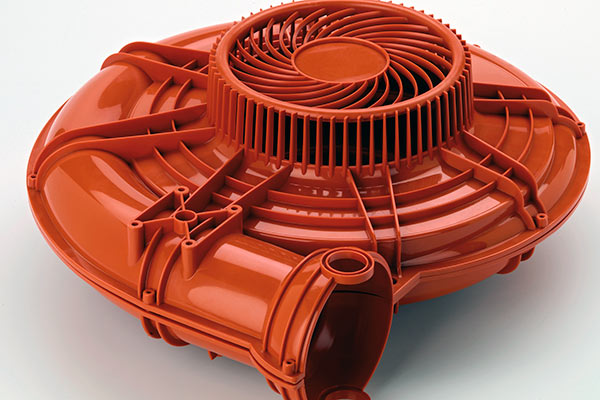

Modelarea prin injecție a plasticului reprezintă aproximativ 80% din obiectele din plastic durabil pe care le găsim în fiecare zi. Turnarea prin injecție utilizează o matriță sau o matriță realizată din aluminiu sau oțel. Matrița este formată dintr-o parte a miezului și o parte a cavității care este plasată într-o mașină de turnare prin injecție a plasticului. Această mașină încălzește pelete de rășină de plastic brută până când acestea sunt topite, le injectează în cavitatea goală a matriței sub o presiune mare și apoi se deschide pentru a ejecta piesa finită.

Suflantă de turnare realizată cu o mașină de turnare de mare capacitate de la Semco Plastic Co.

Avantajul PIM este că milioane de piese identice pot fi realizate rapid, cu un finisaj de suprafață excelent și la costuri reduse. Cu toate acestea, matrițele pot fi scumpe și complexe, în funcție de geometria piesei. Este necesară o proiectare inginerească atentă a matriței pentru a preveni defectele și pentru a optimiza calitatea pieselor și viteza de prelucrare.

Modelare rotațională (Roto)

Modelarea rotațională utilizează, de asemenea, o sculă de turnare cu miez și cavitate, dar procesul de fabricație este destul de diferit.

Pudra de plastic este turnată în cavitatea matriței, iar matrița este plasată într-un cuptor. În timp ce este încălzită, matrița este rotită încet pe două axe. Gravitația este folosită pentru a lipi plasticul de pereții uneltei și pentru a construi grosimea corectă.

Modelarea prin rotație este cea mai bună pentru recipientele mari cu pereți groși.

Apoi, matrița este scoasă din cuptor și răcită lent pentru a preveni deformarea. Răcirea completă poate dura câteva minute, după care unealta este deschisă și piesa este îndepărtată pentru următorul ciclu.

Modelarea rotațională este ideală pentru realizarea de forme mari, goale sau concave, adesea pentru utilizare în aer liber, cum ar fi canoe și căzi. Piesele finite nu au tensiuni și nu au cusături, deci sunt rezistente, iar uneltele sunt relativ simple și ieftine de fabricat. dezavantajul este că uneltele nu rezistă mai mult de câteva mii de cicluri înainte de a trebui înlocuite, iar calitatea finisajului pieselor este medie în cel mai bun caz, deci nu este potrivită pentru formarea de precizie.

Modelarea prin extrudare și suflare

Aceasta este cea mai comună modalitate de a fabrica recipiente cu pereți subțiri, ieftine, cum ar fi paharele sau sticlele de băut de unică folosință. Este rapid și uneltele sunt ușor de realizat, dar piesele nu pot fi foarte complexe sau realizate cu o precizie ridicată.

Modelarea prin extrudare este utilizată pentru sticlele de plastic.

Plasticul topit sub forma unei picături mari, numită parison, este plasat într-o matriță cu scoică din două piese. După ce matrița se închide, parisonul este umflat ca un balon până când umple cavitatea goală. Deoarece pereții matriței sunt răciți cu apă, plasticul se solidifică rapid și sticla poate fi expulzată.

Modelarea prin suflare cu injecție

În timpul turnării prin suflare cu injecție, se folosește presiunea gazului pentru a forța rășina topită în cavitatea unei matrițe. Procesul este ușor de controlat și repetabil și este utilizat în mod obișnuit pentru sticle de băut din plastic transparent. Acesta asigură o calitate excelentă a suprafeței, dar nu este ideal pentru pereți subțiri.

Butelii de apă din PET

PET (tereftalat de polietilenă) sau PEEK (polieter-eter-cetonă) sunt opțiunile tipice de rășină pentru sticlele de băut, datorită clarității și durabilității lor și pentru că sunt clasificate ca fiind sigure pentru consumabile. De asemenea, acestea sunt ușor de reciclat.

Modelarea prin injecție cu reacție (RIM)

RIM este cel mai des utilizată în industria automobilelor, deoarece produce piese ușoare care au o piele rigidă. Această piele este ușor de vopsit pentru a realiza panouri de caroserie, tablouri de bord și alte piese auto. Cu toate acestea, materialele plastice de termoformare nu vor funcționa în acest proces. În schimb, acest proces necesită plastic termorigidabil.

Plasticele termopolimerizabile suferă o reacție chimică ireversibilă în interiorul matriței. Acest lucru le face de obicei să se extindă ca o spumă, umplând o cavitate a matriței. Când reacția chimică se termină, plasticul se fixează în forma sa finală.

Costurile de scule pentru prototipuri sunt relativ scăzute, în timp ce sculele de producție sunt moderat de scumpe. Costul principal constă în material, ținând cont de faptul că piesa rezultată trebuie să fie întotdeauna finisată, de obicei cu un gel coat pe bază de uretan sau prin vopsire, astfel încât procesul necesită mai multă muncă, ceea ce crește prețul piesei.

Fundarea sub vid

Fundarea sub vid este o alegere excelentă pentru realizarea unui număr mic de prototipuri rapide de înaltă calitate, fără o investiție mare în scule sau material.

Poliuretanul turnat în vid a fost folosit pentru a realiza această carcasă la Star Rapid.

Un model master al oricărui solid rigid (adesea acesta este un model master imprimat 3D) este plasat într-o cutie sigilată care este apoi umplută cu un uretan flexibil sau silicon. Când matrița este îndepărtată, în interiorul matriței se formează o cavitate care poate fi acum umplută cu rășină de plastic pentru a forma o copie a originalului. Presiunea vidului este folosită pentru a scoate aerul din matriță, astfel încât aceasta să se umple complet, fără bule de aer.

În acest proces, calitatea finisajului de suprafață și detaliile sunt excelente, iar rășinile turnabile pot imita multe tipuri de plastic de inginerie. Dar matrițele nu sunt durabile și se vor degrada după aproximativ 20 de exemplare.

Thermoformare

Este un tip de formare în vid, în care o foaie de plastic de calibru subțire sau gros este plasată peste o matriță, încălzită la o temperatură care permite materialului să devină maleabil, apoi este întinsă pe suprafața matriței în timp ce presiunea vidului trage foaia în jos și în forma sa finală.

Thermoformarea este utilă pentru ambalajele de tip scoică

Acest procedeu poate fi realizat și cu matrițe simple și echipamente foarte simple. Este adesea angajat cu mostre și prototipuri de piese cu pereți subțiri și corpuri goale. În industrie, este folosit pentru pahare de plastic, capace, cutii și ambalaje din plastic cu scoică, precum și pentru piese de caroserie auto din material cu ecartament mai gros. Numai materialele plastice de termoformare sunt potrivite pentru acest proces.

Modelare prin compresie

Materia primă este preîncălzită și plasată în interiorul cavității deschise a unei matrițe. Un capac sau un dop este utilizat pentru a închide matrița și pentru a aplica căldură și presiune, determinând polimerizarea plasticului. Acest proces este grozav pentru întrerupătoare cu tastatură din cauciuc, garnituri, inele O și alte piese moi, maleabile, cu pereți subțiri.

O-ringuri din cauciuc siliconic realizate prin turnare prin compresie

Este relativ ieftin și irosește puțin material, deși controlul consistenței piesei finite poate fi dificil și trebuie să se acorde multă atenție la pregătirea proiectului inițial al matriței.

Concluzie

Star Rapid oferă o varietate de soluții pentru a vă ajuta să obțineți exact piesele din plastic sau cauciuc de care aveți nevoie pentru proiectul dumneavoastră. Contactați-ne astăzi pentru mai multe informații și pentru o ofertă gratuită.

.