Het plastic vormings- en productieproces: Top 7 Technieken

Plastic voorwerpen zijn natuurlijk overal in ons dagelijks leven te vinden, maar veel mensen weten niet dat er verschillende manieren zijn om het te vormen voor commercieel of industrieel gebruik. Hier zijn de zeven gemeenschappelijkste methodes, en wat u moet weten om te beslissen welke voor uw volgend project.

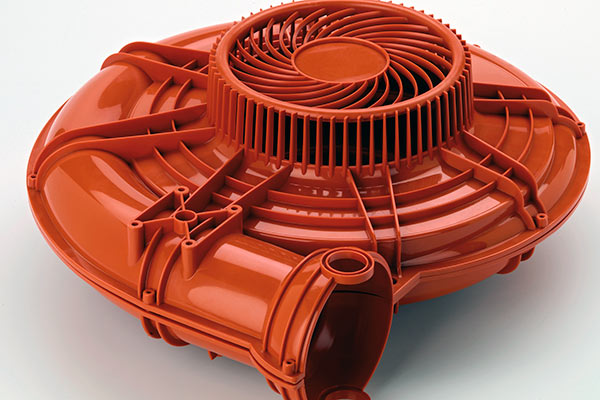

Plastic Injection Molding

Plastic injection molding is goed voor ongeveer 80% van de duurzame plastic voorwerpen die wij elke dag vinden. Injectie het vormen gebruikt een vorm of matrijs die van aluminium of staal wordt gemaakt. De matrijs bestaat uit een kernzijde en een holtezijde die in een plastic injectie het vormen machine wordt geplaatst. Deze machine verwarmt de ruwe plastic harskorrels tot zij gesmolten zijn, injecteert hen in de lege holte van de vorm onder grote druk, en opent dan om het gebeà “indigde part.

Blower het vormen gemaakt met grote capaciteits vormende machine van Semco Plastic Co.

Het voordeel van PIM is dat miljoenen identieke delen snel, met uitstekende oppervlakteafwerking en aan lage kosten kunnen worden gemaakt. De vormen kunnen echter duur en complex zijn, afhankelijk van de deelgeometrie. Het zorgvuldige techniekontwerp van de vorm wordt vereist om tekorten te verhinderen en deelkwaliteit en verwerkingssnelheid te optimaliseren.

Rotational (Roto) Molding

Rotational het vormen gebruikt ook een kern en een holtevormhulpmiddel, maar het productieproces is vrij different.

Plastic poeder wordt gegoten in de holte van de vorm, en de vorm geplaatst in een oven. Terwijl het wordt verwarmd, wordt de vorm langzaam rond twee assen gedraaid. De zwaartekracht wordt gebruikt om het plastiek aan de werktuigwanden te plakken en de correcte thickness.

Rotational molding is het beste voor grote containers met dikke walls.

Then, wordt de vorm verwijderd uit de oven en langzaam afgekoeld om warpage te verhinderen. Het volledige koelen kan verscheidene minuten vergen, waarna het hulpmiddel wordt geopend en het deel voor de volgende cyclus wordt verwijderd.

Rotatie het vormen is ideaal voor het maken van grote, holle of holle vormen, vaak voor openluchtgebruik zoals kano’s en kuipen. De gebeëindigde delen zijn spanningsvrij en hebben geen naden zodat zijn zij sterk, en de hulpmiddelen zijn vrij eenvoudig en goedkoop te maken.Het nadeel is dat de hulpmiddelen niet meer dan een paar duizend cycli duren alvorens zij moeten worden vervangen, en de deel eindigt kwaliteit is middelmatig op best zodat is het niet geschikt voor precisie forming.

Extrusie Blow Molding

Dit is de gemeenschappelijkste manier om dunwandige, goedkope containers zoals wegwerpdrinkbekers of flessen te maken. Het is snel en de hulpmiddelen zijn gemakkelijk te maken, maar de delen kunnen niet zeer complex zijn of met hoge precisie worden gemaakt.

Extrusie het vormen wordt gebruikt voor plastic flessen.

Gesmolten plastiek in de vorm van een grote druppel, genoemd een parison, wordt geplaatst in een tweedelige clamshell vorm. Nadat de matrijs is gesloten, wordt de parison als een ballon opgeblazen tot hij de lege holte vult. Omdat de muren van de vorm water-gekoeld zijn, stolt het plastiek snel en kan de fles worden uitgeworpen.

Injectie Blow Molding

Tijdens injectie wordt blow molding, gasdruk gebruikt om gesmolten hars in een vormholte te forceren. Het proces is gemakkelijk gecontroleerd en herhaalbaar, en wordt algemeen gebruikt voor transparante plastic drinkflessen. Het zorgt voor uitstekende oppervlaktekwaliteit, maar het is niet ideaal voor dunne walls.

PET-waterflessen

PET (polyethelene terephthalate) of PEEK (polyether-ether-ketone) zijn de typische keuzen van de keuzenhars voor drinkflessen, wegens hun duidelijkheid en duurzaamheid, en omdat zij als veilig voor verbruiksgoederen worden geschat. Zij zijn ook gemakkelijk recycled.

Reaction Injection Molding (RIM)

RIM wordt het vaakst gebruikt in de automobielindustrie omdat het lichtgewichtdelen produceert die een stijve huid hebben. Deze huid kan gemakkelijk worden geverfd om carrosseriepanelen, dashboards en andere auto-onderdelen te maken. Thermovormende kunststoffen werken echter niet in dit proces. In plaats daarvan vereist dit proces thermohardende kunststof.

Rotatiegieten werd gebruikt voor deze lichtgewicht vliegtuigdeur. Courtesy RIM Mfg. LLC.

Thermosetting plastics ondergaan een onomkeerbare chemische reactie binnen de mal. Hierdoor zetten ze meestal uit als schuim en vullen ze de vormholte. Wanneer de chemische reactie is voltooid, zet de kunststof zich in zijn definitieve vorm.

Gereedschapskosten voor prototypen zijn vrij laag, terwijl productie-gereedschap matig duur is. De belangrijkste kosten zitten in het materiaal, rekening houdend met het feit dat het resulterende deel altijd moet worden afgewerkt, meestal met een gelcoat op urethaanbasis of door te schilderen, dus het proces is arbeidsintensiever wat de stukprijs verhoogt.

Vacuümgieten

Vacuümgieten is een goede keuze voor het maken van een klein aantal snelle prototypen van hoge kwaliteit zonder een grote investering in gereedschappen of materiaal.

Polyurethaan vacuümgieten werd gebruikt om deze behuizing bij Star Rapid te maken.

Een mastermodel van een stijve vaste stof (vaak is dit een 3D-geprint masterpatroon) wordt in een afgesloten doos geplaatst die vervolgens wordt gevuld met een flexibel urethaan of siliconen. Wanneer de master wordt verwijderd, wordt een holte gevormd in de mal die nu kan worden gevuld met kunsthars om een kopie van het origineel te vormen. De vacuümdruk wordt gebruikt om lucht uit de vorm te trekken zodat het volledig zonder luchtbellen vult.

In dit proces, zijn de oppervlaktekwaliteit en het detail uitstekend en de gietbare harsen kunnen vele techniekgraden van plastiek imiteren. Maar de vormen zijn niet duurzaam en zullen na 20 of zo exemplaren degraderen.

Thermoforming

Dit is een type van vacuüm vormen, waar het dunne of dikke maat plastic blad over een matrijs wordt geplaatst, die aan een temperatuur wordt verwarmd die het materiaal om plooibaar toestaat te worden, dan over de oppervlakte van de matrijs wordt uitgerekt terwijl de vacuümdruk het blad neer en in zijn definitieve vorm trekt.

Thermoforming is nuttig voor clamshell-verpakking

Dit proces kan ook worden uitgevoerd met eenvoudige matrijzen en zeer eenvoudige apparatuur. Het wordt vaak gebruikt voor monsters en prototypen van dunwandige, holle onderdelen. In de industrie wordt het gebruikt voor plastic bekers, deksels, dozen en plastic clamshell-verpakkingen, maar ook voor autocarrosseriedelen in dikker kaliber materiaal. Alleen thermovormende kunststoffen zijn geschikt voor dit proces.

Compressie Vormen

De grondstof wordt voorverwarmd en in de open holte van een matrijs geplaatst. Een kap of een stop wordt gebruikt om de matrijs te sluiten en hitte en druk toe te passen, veroorzakend het plastiek om te genezen. Dit proces is groot voor rubbertoetsenbordschakelaars, pakkingen, O-ringen en andere zachte, plooibare dunwandige parts.

Silicone rubber O-ringen die met compressie het vormen worden gemaakt

Het is vrij goedkoop en verspilt weinig materiaal, hoewel het controleren van de consistentie van het gebeà “indigde stuk moeilijk kan zijn en veel zorg bij de voorbereiding van het aanvankelijke vormontwerp moet worden genomen.

Conclusie

Star Rapid biedt een verscheidenheid van oplossingen aan om u te helpen precies de plastic of rubberdelen krijgen die u voor uw project nodig hebt. Contacteer ons vandaag voor meer informatie en een vrije quote.